[ Parole d'utilisateur ! ]

Depuis l’intégration des roues AWD® sur ses lignes de production, Hitachi Construction Machinery Co., Ltd. dresse le bilan !

Mesures de sécurité ayant entraîné des améliorations substantielles des lignes de livraison de pièces

Les améliorations apportées en matière de sécurité et d’efficacité sont si remarquables que « des collaborateurs d’autres usines viennent voir ce que nous avons mis en place ».

Gauche : Hasegawa-san, Droite : Matsuzaki-san

Hitachi Construction Machinery Co., Ltd. est un fabricant de pelles mécaniques hydrauliques haute performance, de chargeuses sur pneus, de tombereaux, de machines de construction routière et d'autres équipements. L'entreprise a mis en œuvre le système Assist Wheel Drive dans son usine de Tsuchiura Works.

Dans le cadre de cette étude de cas, nous avons échangé avec M. Hasegawa, du service Promotion TIPS, et M. Matsuzaki, du Département de la Promotion de la Réforme de la Production. Tous deux ont contribué à des améliorations significatives du transport de pièces sur le site de Tsuchiura, l’usine mère du groupe.

[Traduit de l'anglais, version originale en japonais]

Les mesures de sécurité ont été le catalyseur des améliorations. L'impact a été si important que des travailleurs d'usines au Japon et à l'étranger sont venus constater les résultats sur place.

L'usine de Tsuchiura Works produit principalement des pelles mécaniques hydrauliques de taille moyenne (capacité de charge de 10 à 35 tonnes). Il y a 15 modèles déclinés en 300 variations (spécifications). La production s’effectue en totalité sur une ligne d’assemblage de plus de 100 mètres de long, avec un modèle de pelle différent assemblé à chaque cycle. Le produit Assist Wheel Drive a été intégré au processus d’assemblage des galets inférieurs, composant essentiel du châssis des pelles à chenilles.

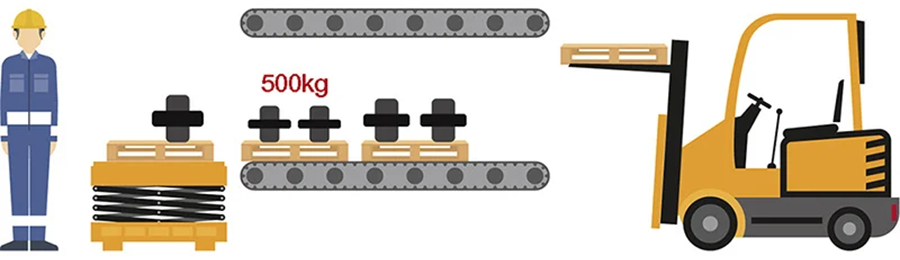

Pour assembler des galets inférieurs de tailles et poids différents au même poste sur la ligne, l'entreprise utilisait auparavant une palette dédiée pour chaque type de galets. Un chariot élévateur déposait les palettes sur un convoyeur à deux niveaux, qui les acheminait ensuite jusqu’au poste d’assemblage. Après utilisation, chaque palette était déplacée vers le convoyeur supérieur à l’aide d’un élévateur puis récupérée par un chariot élévateur. 50 palettes de pièces, préparées la veille dans un entrepôt externe, étaient disposées à plat à proximité de la zone d’assemblage pour la production du jour.

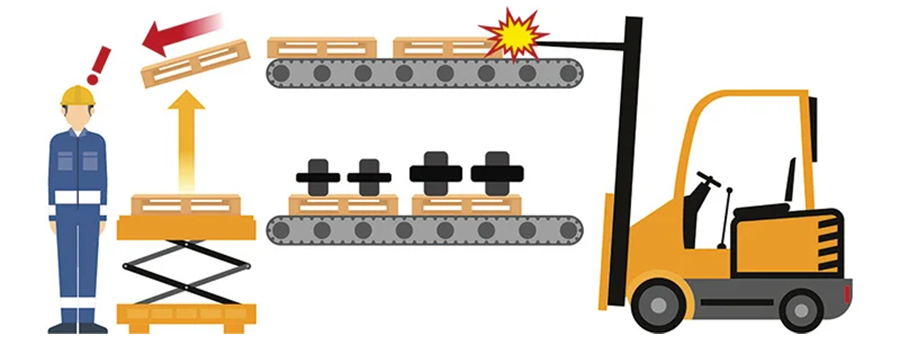

C'est finalement un ouvrier présent sur place qui a alerté le service de promotion TIPS des risques de chute de pièces depuis le convoyeur supérieur.

Comme l’a expliqué M. Hasegawa (Section de promotion TIPS) dans le cadre de l’introduction du système Assist Wheel Drive, la philosophie de base de Hitachi Construction Machinery est que « la sécurité et la santé sont toutes deux prioritaires ». Au cours de l’exercice fiscal 2024, l’entreprise a mis en place le Groupe Sécurité & Santé / Conformité afin de renforcer davantage leur gestion de la santé et de la sécurité sous le contrôle direct du Président. Cette équipe a effectué une évaluation des risques et a donné la priorité aux mesures de sécurité matérielles.

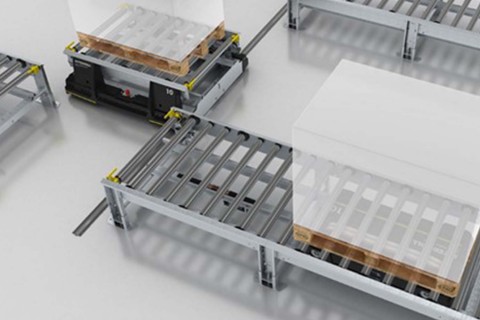

Après une étude approfondie, l’entreprise a décidé d’utiliser le système Assist Wheel Drive afin de : 1) acheminer les pièces, placées sur un gabarit, jusqu’à la ligne d’assemblage et 2) récupérer le gabarit une fois les pièces déchargées.

Flux de travail avant et après la mise en œuvre

① Livraison aux convoyeurs supérieur et inférieur

Avec un chariot élévateur :

② Fourniture des pièces

③ Collecte des palettes dédiées

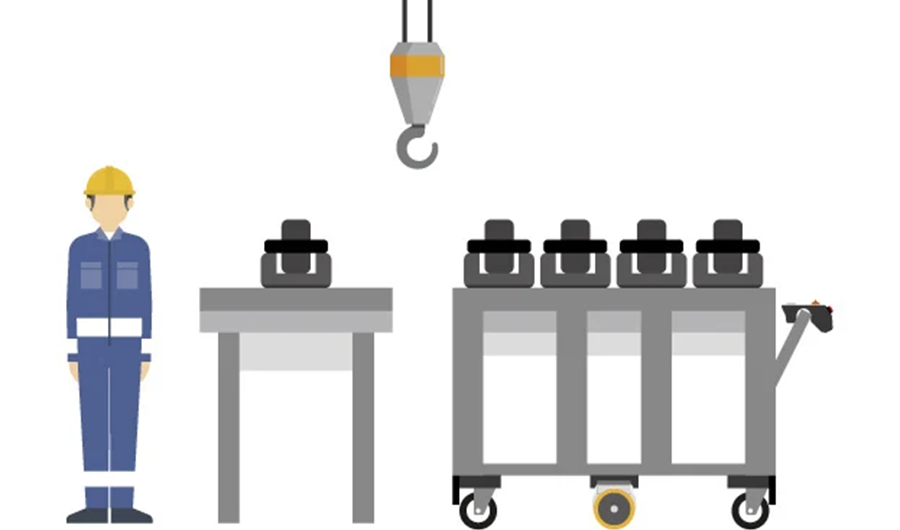

Avec le système Assist Wheel Drive:

① Fourniture des pièces placées sur un gabarit

② Récupération du gabarit

L’adoption du système Assist Wheel Drive a conduit à une révision des processus de travail sur le site, des gabarits, des méthodes de transport, du kitting et de l’emballage, entraînant de nombreux avantages (expliqués ci-dessous).

Il est facile de comprendre pourquoi « des personnes d'autres usines viennent voir ce que nous avons mis en place ».

Les effets de l'amélioration

- Élimination d’environ 280 palettes

- Suppression du pré-picking dans les entrepôts externes (réduction effective de la main-d'œuvre de deux travailleurs)

Auparavant, environ 800 galets étaient placés chaque jour sur des palettes dédiées à l’aide d’une grue.

- Plus besoin de transport pour retourner les palettes dédiées vers un entrepôt externe

Amélioration de l’efficacité de chargement grâce à l’utilisation de palettes universelles

- Réduction du stock en cours de production : passage de 50 unités à 2 grâce au kitting en bord de ligne

- Livraison des produits dans leur emballage d’origine, réduisant l’espace de stockage nécessaire pour les palettes dédiées

- En conséquence de ces changements, les livraisons de palettes par chariots élévateurs ont été réduites de moitié

- Amélioration de l’efficacité du travail d’assemblage (réduction effective de la main-d'œuvre : 0,5 travailleurs)

Les produits d’assistance sont une solution souhaitée pour le transport de charges lourdes. Cependant, les options disponibles sont étonnamment rares

Nous avons demandé pourquoi l’entreprise n’avait pas encore remplacé le transport par convoyeur par le transport par chariot, étant donné les améliorations significatives que cela permettrait d’apporter.

Hasegawa-san: « Bien sûr, nous savions que passer au transport par chariot entraînerait des avantages, tels que la réduction de la main-d'œuvre et une utilisation plus efficace de l'espace. Cependant, un chariot chargé de pièces peut peser près de 600 kg. Transporter de telles charges lourdes uniquement avec la force humaine est un travail physique éprouvant et difficile à maintenir au quotidien. D’un point de vue sécurité, sans Assist Wheel Drive, ces améliorations n’auraient pas été possibles. »

Matsuzaki-san (Département de la promotion de la réforme de la production, Bureau d’innovation MONOZUKURI), ancien supérieur de M. Hasegawa, a évoqué les difficultés rencontrées lors de la recherche de solution :

« Cela signifiait que nous devions trouver un produit d’assistance capable de transporter 600 kg en toute sécurité, mais il était difficile d’en trouver un pouvant supporter une charge aussi lourde. Nous avons même effectué des tests sur site, mais certains produits ne supportaient pas le poids, bien qu’il soit dans les spécifications indiquées. C’était vraiment inquiétant. »

« Je suis donc allé à un événement industriel et y ai découvert le système Assist Wheel Drive. Il n’était pas encore en vente à ce moment-là, mais je me souviens encore avoir pensé : ‘c’est celui-là !’ » (M. Matsuzaki)

Assist Wheel Drive permet non seulement de transporter des charges lourdes, mais aussi de bousculer les schémas de pensée rigides sur les sites de production.

L’introduction du système Assist Wheel Drive a été le catalyseur de ces améliorations, qui ont apporté de nombreux avantages. Nous avons demandé à M. Hasegawa quel était cet impact et les changements dans l’entreprise :

« Cette ligne d’assemblage fonctionne depuis près de 50 ans, et nous y avons apporté de nombreuses améliorations au fil du temps. Cependant, de nombreux travailleurs qui effectuent des tâches répétitives chaque jour ont tendance à adopter des schémas de pensée figés et à penser que « les choses sont comme elles doivent être » Nous espérons qu’en apportant ce type d’améliorations qui brisent les schémas de pensée figés, nous verrons émerger davantage de demandes et d’idées provenant de sites de travail affranchis de ces mentalités.»

« Nous n’aurions pas obtenu ces résultats si nous n’avions pas découvert le système Assist Wheel Drive, capable de transporter des charges lourdes. C’est grâce à la Section de promotion TIPS, qui a mené une recherche approfondie et proposé cette solution.

Assist Wheel Drive ne nécessite aucune qualification pour être utilisé, contrairement aux chariots élévateurs. Pouvoir transporter des charges lourdes indépendamment des qualifications, de l’âge, du sexe ou de l’expérience est extrêmement utile dans des sites comme le nôtre, où de nombreux travailleurs manipulent de lourdes charges. À l’avenir, nous accélérons nos efforts pour réduire encore plus les travaux physiques pénibles »

Hasegawa-san souhaite étendre le succès d’Assist Wheel Drive de l’usine mère en la déployant dans d’autres sites au Japon comme à l’international.

Hitachi Construction Machinery Co., Ltd.

Hitachi Construction Machinery Co., Ltd. est un fabricant pelles mécaniques hydrauliques haute performance, de chargeuses sur pneus, de tombereaux, de machines de construction routière et d'autres équipements. L’entreprise est le troisième acteur mondial dans le domaine des machines de construction, avec une solide réputation mondiale reposant sur la sécurité, la fiabilité et la durabilité de sa gamme diversifiée. Hitachi Construction Machinery possède sept sites de production au Japon respectant les normes mondiales. Elle assure également une production localisée aux Pays-Bas, en Inde, en Indonésie, en Chine, au Canada et dans d'autres pays.

Section de promotion TIPS

TIPS* est un terme inventé par Hitachi Construction Machinery, utilisé en interne pour décrire les activités menées au sein de l’entreprise. Il fait référence à une méthode de production alliant innovation, originalité et ingéniosité. Plus précisément, ce département recueille les préoccupations des travailleurs sur les sites de production, en évalue le niveau d’importance, et pilote les actions d’amélioration. Ces activités sont variées : mesures de sécurité, amélioration de la productivité, réduction du stock en cours, et révision des processus de logistique.

* Total Innovative & Inventive Production System: une méthode de production qui combine "innovation", "originalité" et "ingéniosité".

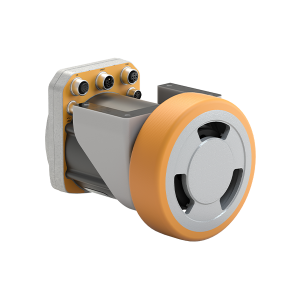

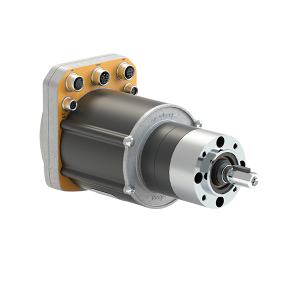

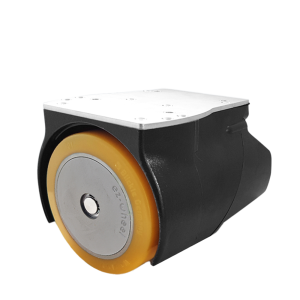

La gamme AWD® Assist Wheel Drive

En intégrant moteur, batteries et électronique, la gamme AWD® constitue une solution simple et efficace pour ajouter rapidement une assistance électrique à tout équipement roulant. Conçue pour faciliter l’intégration mécanique, cette roue électrique compacte représente une option rapide et facile par rapport aux autres alternatives. |